管道的紧急修复

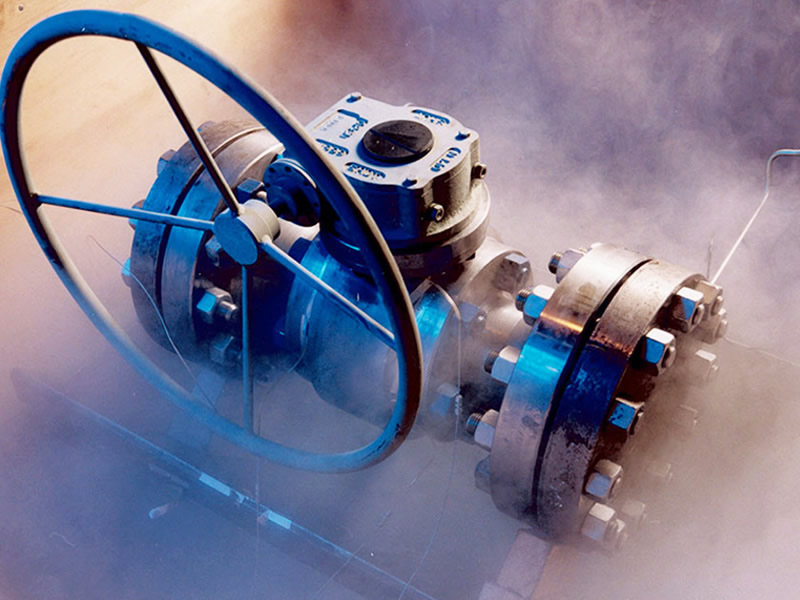

管道阀门制造行业经过几十年的创新,已经产生了几十种设计,包括多个阀体部件、顶部和底部入口设计以及复杂的阀座密封系统。这些简单的阀门设计使得紧急密封和修复对技术人员来说更安全、更容易。

阀门修复产品制造商和服务公司不断投资于研究和开发,以跟上这个不断发展的行业。结果是,今天,即使所有的常规设备都失效了,技术允许立即进行密封程序。

新技术

为了更换无法密封的阀门而发生意外停机的日子早已一去不复返了。

许多阀门制造商提供的设计允许在线维修。直径更小的三件式球阀可以通过拆卸每个阀体法兰上除一个相应螺栓外的所有螺栓,从而使阀座环的进入和更换更加快速和简单。此外,顶入阀和底入阀允许技术人员接触阀座环或卡瓦,而无需从管道上实际拆卸阀体。

在这两种情况下,需要完全隔离正在维修的管道段,并在工作开始前减压。对于技术人员来说,这是一个理想的方案,因为不存在截留压力释放的风险。但是,对于计划外的操作员来说,这可能是一种代价高昂的情况。意外关闭不仅会造成收入损失,关键阀门之间的大量管道通风也会造成损失。有些结构允许在阀门处于在线状态时修复阀杆密封,但这要求在执行时非常小心和注意,以防止事故发生。

保持管道完整性而不必关闭进行维修和维护的最经济有效的方法是使用合成基阀门密封产品暂时密封泄漏的阀门。传统的密封可能不是暂时的,实际上可能会因为阀门的设计意图或有机添加剂而导致阀门无法工作,有机添加剂在天然气等干碳氢化合物存在的情况下容易硬化和形成。然而,合成密封胶是专门为在极端操作条件下使用而设计的,如注汽、稠油开采、酸性气体和其他精炼产品。它们在阀门的密封系统内不会变硬,在被冲洗掉之前会保持柔软。这里需要注意的是,一旦合成产品注入阀座,它只会在阀门保持在一个位置的时间内持续使用。一旦阀门循环,一些产品将冲洗下游,可能需要再次注入。

紧急修复

一些极端的情况需要技术人员用重密封胶填充阀体腔体,由于通道限制,否则无法通过注入和埋入的止回管件。本程序适用于在紧急情况下必须密封的关键主管线球阀和闸阀。作业公司可以有一个服务人员随时准备执行这一程序,以进行预定的关闭,但后勤方面的问题使得该解决方案在紧急情况下很难实现。任何预见到这种情况的人都应该为有问题的阀门储备适当体积的密封胶,以减轻制造和运输定制订单的延误。大直径,主阀瓣需要数百磅,有时数千磅的产品来填充阀体腔,特别是具有加长阀体设计的闸阀。另一个重要的注意事项是,为一个特殊订单生产这种数量的产品可能需要几天或几周的时间,这可能会进一步推迟日常操作。

很少有阀门损坏到这些紧急密封解决方案失效的程度。如果下游阀座环不能在阀体腔内保持密封,则需要在上游阀座上进行临时密封。实现这一目标的唯一方法是使用清洁清管器在阀座和关闭元件之间隔离一小段管道。清管器和阀门之间的热螺纹连接允许进入管道部分,这样就可以注入密封胶。一旦管道下游侧被隔离和排水,就可以安装新的阀门。有缺陷的阀门可能无限期地处于开启状态,本质上成为一个空闲的管道。

这个程序是劳动密集型的,需要几个行业专家,他们可以执行热攻,管道排气/排水,管道切割和焊接,阀门密封,操作人员安装和新设备调试。一旦总成安装好,管线上的密封胶排出,就需要密切监控新阀门。

施工杂物是新阀泄漏的首要原因。为了帮助解决这种情况,在阀门操作之前,需要将润滑剂泵入阀座密封胶系统,以确保剩余的碎片被推出阀座环槽,并冲刷到下游,由清洁清管器收集。

计划

与此解决方案相关的成本包括合同贸易人员,采购密封产品和新的阀门总成,以及将所有这些都运到现场的物流。但是,如果提前进行了计划,修复与计划中的停机相对应,那么该解决方案比冒数百万美元的意外停机风险要经济得多。

预测紧急情况的另一种方法是让受过培训的人员能够安全有效地执行这些类型的程序。有几十年经验的操作人员和维修技术人员可能仍然缺乏更现代的阀门功能或紧急密封技术的知识。一个有经验的第三方顾问,知道适当的资源可以使周转更加顺利。最好的避免代价高昂的灾难的机会,不过,是有突发事件快速处理紧急情况和确定未来可能失败。

中文版

中文版